真空鍍膜技術簡介

迥異於電鍍、網印之類較為傳統的鍍膜技術,真空鍍膜技術在薄膜沉積厚度的精密控制、圖形尺度的微小化,乃至於薄膜品質等層面皆具備難以比擬的優勢,也因此真空鍍膜技術廣泛地應用於各種高附加價值的產品中。

以光電-半導體產業為例,我們可以各式製程中看到真空鍍膜技術的範例,從原子尺度的磊晶製程、允許特定波長通過或不通過的光學薄膜製程、可提升雷射元件功率的AR/HR複層堆疊製程,乃至於用於保護元件免於水氧穿透的鈍化製程。以下是真空鍍膜技術的大致框架,因本篇幅有限,因此介紹內容限縮在本公司有代理銷售的產品。

PVD 相關技術

- 淺論濺鍍現象

談到濺鍍(Sputtering Deposition),就一定要對濺射現象(Sputtering)有基本的了解。所謂濺射,其原理跟撞球非常類似,是指固體表面受到高能量粒子的衝擊,基於動量轉移(Momentum Transfer)的原理,固體表面的原子與分子從這些帶有高能量的粒子取得動能,得以自固體表面被轟擊出來。

濺鍍即是利用上述濺射現象所發展出來的鍍膜技術。通常是藉由高能量的離子束或原子束轟擊待鍍材料,基於上述動量轉移原理,待鍍材料表面的原子將因此獲得額外動能(能量可達數10eV),然後得以脫出母材並在真空環境中以直線運動飛至待鍍物表面沈積成膜。

濺鍍製程所使用的工作氣體多為氬氣,主要取其化學鈍性高因此不易與材料發生化學反應。若想要獲得較佳的動量轉移效果(亦即加快薄膜沈積的速度),工作氣體的質量應盡可能接近待鍍材料的質量,例如在濺鍍比較輕的元素時可以使用氖作為工作氣體,而在濺鍍比較重的元素時則需要使用質量更大的氣體(如:氪或氙)。若是要濺鍍的是化合物薄膜,可以通入會與被濺射出物質產生反應的氣體,如此便可在基板上相互反應生成所需的化合物薄膜。

- DC/RF濺鍍技術的差異

DC與RF濺鍍技術最大的差異在於電源輸入的方式不一樣,而這個差異會直接影響到可使用的靶材種材。一般來說,採用DC電源的濺鍍技術多半用於金屬薄膜製程,意即DC濺鍍的靶材只能是電導體,因為非導體靶材經過正離子工作氣體轟擊後,正電荷會累積在表面無法排除,當正電荷累積至飽和後,正離子工作氣體便無法移動至陰極方向,濺鍍現象將會因此中止。

而採用RF的濺鍍技術則可用於金屬材質與介電材質的製程,射頻電源正負電壓會在兩極相互切換,電子會受正電壓的吸引往靶材方向移動,在靶材上中和正電荷,解決正電荷累積在介質靶材上的問題,因而可進行濺鍍工作。

- 濺鍍技術的優點

- 薄膜沈積速率佳。

- 大尺度膜厚控制佳。

- 精確成分控制佳。

- 可選用之沈積材料多。

- 整體製造成本低。

- 可在較低的溫度下製備高熔點材料的薄膜。

- 在製備合金和化合物薄膜的過程中可保持成分組成比例不變。

- 濺鍍技術的限制

由於濺鍍本身受到濺射原子多元散射方向的影響,在具備一定深寬比(Aspect Ratio)的微結構上不易形成連續且均勻覆蓋(Conformal)的金屬膜,進而影響填洞(Hole Filling)或栓塞(Plug-In)的能力;因此,現在濺鍍技術的重點,莫不著重於改進填洞時之階梯覆蓋率(Step Coverage),以增加Ti/TiN反擴散層 / 黏合層 / 濕潤層(wetting Layer)等之厚度,或是發展鋁栓塞(Al-plug)及平坦化製程(Planarization)。若能改善濺鍍的階梯覆蓋率,將能大幅改善元件之電磁特性,並簡化製造流程、降低成本。

- 淺論HIPIMS技術

HIPIMS(高功率脈衝磁控濺鍍,High Power Impulse Magnetron Sputtering)是一種以高功率脈衝電源進行磁控濺鍍的技術,顧名思義屬於濺鍍法的一種。透過產生比傳統DC濺鍍模式要高上數倍之脈衝電流,可得到比DC濺鍍要高上百倍甚至萬倍電子密度的高密度電漿,可有效提高被濺射粒子的離化率,並可在低基材溫度下得到無孔隙高密度、高結晶性的薄膜。

HIPIMS技術的關鍵核心在於電源供應器,其設計主要是將一組直流電源負載於脈衝模組中的電容,再將脈衝模組連接於靶座。將直流電源供應器的電能累積至充電電壓可達數百、數千伏特的脈衝模組電容中,再以電晶體控制放電的脈衝時間、脈衝頻率。

而要達到符合HIPIMS定義之超高密度電漿狀態,除了要能控制脈衝波形、脈衝工作時間(T-on)必須控制在5 到5000 μs、頻率10 到10 kHz 等要求之外,電源供應器必須要能在T-on期間供給靶材高達1.0 kW cm2 的脈衝功率密度,以產生高密度電漿,並隨著靶面積大小不同,其電源可能要達到 MW 的脈衝功率。同時又要保持著充足的熄火時間(T-off)讓靶材與磁鐵散熱,以確保薄膜沈積過程之穩定。

在如此高的脈衝功率密度下,很容易發生輝光放電轉入電弧放電之現象,影響鍍膜品質,甚至損壞靶座與電源供應器,所以HIPIMS 的電源供應器還必須要能偵測異常放電訊號,抑制靶面的電弧放電以保護電源模組。如前所述,HIPIMS製程易在濺鍍鎗產生高溫,因此本技術對於濺鍍鎗的靶座冷卻有極高的要求,而德國公司Thin Film Consulting(TFC)所設計製造的各款濺鍍鎗(詳下圖)可輕易滿足HIPIMS技術對濺鍍鎗冷卻散熱的需求。

- HIPIMS濺鍍技術的優點

- 淺論MBE分子束磊晶技術

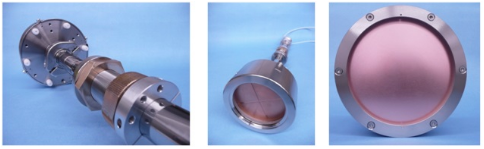

MBE(分子束磊晶)是真空熱蒸鍍技術中的一種,藉由在超高真空環境中,透過熱組燈絲加熱坩鍋內之高純度原料,產生原子束與分子束並在基板上進行磊晶成長,因此溫度高低決定了原子與分子的通量。MBE的系統架構大致如下圖所示:

在分子束磊晶技術中,原子與分子在超高真空環境中與基板發生「一次碰撞」的概念非常重要。理論上在超高真空環境下分子的平均自由徑很長,在此狀態下分子束自發射端到基板表面是以直線路徑運動,並且分子束運動過程不會與其他氣體分子產生碰撞或反應,因此基板上的表面增原子在遵守表面化學動力的條件下,將可形成緻密的磊晶層。

在分子束磊晶技術中,原子與分子在超高真空環境中與基板發生「一次碰撞」的概念非常重要。理論上在超高真空環境下分子的平均自由徑很長,在此狀態下分子束自發射端到基板表面是以直線路徑運動,並且分子束運動過程不會與其他氣體分子產生碰撞或反應,因此基板上的表面增原子在遵守表面化學動力的條件下,將可形成緻密的磊晶層。

- MBE分子束磊晶技術優點

由於磊晶成長速度慢(每秒鐘約莫只有一個原子層的厚度),因此可精控制握磊晶層的厚度,可獲得原子級的平整度與陡峭鍍,這點對於生長原子級厚度的半導體或複雜的奈米結構是非常有利的。此外,與其他磊晶技術相比較,分子束磊晶的生長溫度較低,因此能有效抑制熱缺陷與熱擴散等現象,確保磊晶成膜品質。

由於系統建置於超高真空環境,因此可結合其他高階的表面分析技術(例如:ESCA、AES、SIMS、RHEED等等)來了解磊晶相關的化學組成、晶格結構、厚度與平整度等訊息,就這點來說MBE的確是發展新材料與量子結構的最佳工具。

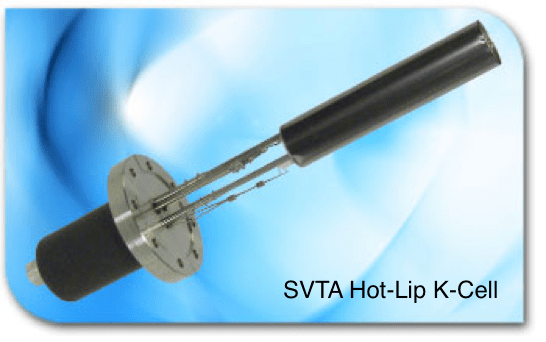

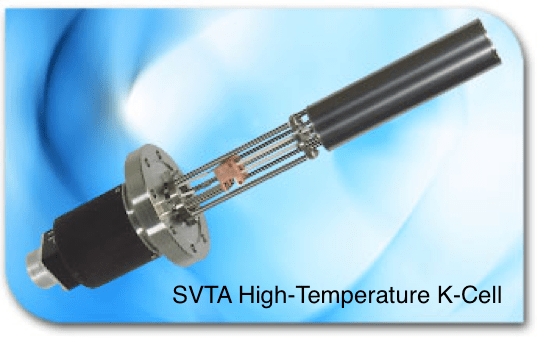

本公司代理美國SVT Associates公司各式MBE設備,並提供MBE系統維修與擴充的一系列配件,例如:高效蒸發源(effusion cell)、電子鎗、電漿源、表面分析儀器、IS4K即時膜厚監測系統等,若您有相關需求歡迎來電洽詢。

- MBE分子束磊晶技術限制

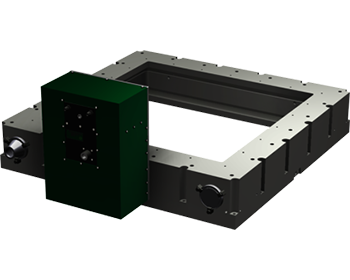

MBE技術的優點也同樣是這項技術的缺點,緩慢的沈積速度、不甚理想的大尺寸鍍膜厚度控制、可用來沈積的材料相對較少,造成量產時的製造成本偏高;此外可選用來進行沈積的材料相對較少,也讓這項技術的進一步推廣受到一定程度的限制。但設備開發商也針對這些技術限制,提出各項改善作法,例如:確保發射室溫度由內到外的一致性、加入擋板以開關分子束減少交叉污染、採用枚葉式多腔體串接的設備架構增加產量(詳下圖SVT Associate公司所提供的範例)等等。

- 淺論電子束蒸鍍技術

早期製備薄膜多半是利用真空熱阻式蒸鍍法,但由於待鍍材料與作為承載器的加熱源直接接觸,因此可用的蒸鍍材料種類與所製備的薄膜純度仍有很大的改善空間,而伴隨著電子束蒸鍍法的發明導入,才大幅改善上述傳統熱阻式蒸鍍法的限制。 電子束蒸鍍法是利用電子鎗所發射之電子束轟擊蒸鍍材料,將高能電子束的動能直接轉換為能熔化蒸鍍材料的熱能,並利用蒸鍍物在接近熔點時所具備的飽和蒸氣壓來進行薄膜的沈積。這項技術除了有更好的熱轉換效率外,鍍率方面也獲得很大的改善,只要透過控制電流來調整電子密度,即可精確調控蒸鍍材料的蒸發速率。

電子束蒸鍍法是利用電子鎗所發射之電子束轟擊蒸鍍材料,將高能電子束的動能直接轉換為能熔化蒸鍍材料的熱能,並利用蒸鍍物在接近熔點時所具備的飽和蒸氣壓來進行薄膜的沈積。這項技術除了有更好的熱轉換效率外,鍍率方面也獲得很大的改善,只要透過控制電流來調整電子密度,即可精確調控蒸鍍材料的蒸發速率。

此外,此技術在蒸鍍材料選擇方面限制較少,純元素、化合物(仍有部分材料不適用,但可透過輔助技術予以改善,請詳下「技術限制」說明)都可蒸鍍,但在合金材料蒸鍍時則必須考慮到合金內各成分的蒸汽壓必須夠接近才能使用此技術,否則薄膜成分比例會與坩堝內的母材料有相當大的差異。

我司代理美國Ferro-Tec Temescal Pop-Top電子鎗具備專利防卡鍋、防交叉污染並具備高效水冷的三重設計,杜絕在使用電子束蒸鍍時常遇到的瓶頸,具體效果請參考下圖。 此外,若用戶對於膜厚均勻性有極高的要求,Temescal電子束蒸鍍系統不但可依照蒸鍍材料特性提供具備修正薄膜分布的Uniformuty Mask,也提供具備專利的HULA載具來進一步提升試片內圈與外圈的薄膜均勻性,採用HULA後的改善效果請參考下圖。

此外,若用戶對於膜厚均勻性有極高的要求,Temescal電子束蒸鍍系統不但可依照蒸鍍材料特性提供具備修正薄膜分布的Uniformuty Mask,也提供具備專利的HULA載具來進一步提升試片內圈與外圈的薄膜均勻性,採用HULA後的改善效果請參考下圖。

- 電子束蒸鍍技術優點

-

- 利用電子束直接轟擊材料,熱轉換效率高。

- 除部分化合物與合金材料外,蒸鍍材料選擇的限制較少。

- 材料使用效率高,可減少不必要浪費。

- 藉由調控電流密度,可精確調控鍍率(理論上可達至每分鐘1nm的蒸鍍速率)。

- 蒸鍍鍍率快,可應用在工業大規模量產的場合。

- 電子束蒸鍍技術限制

-

- 部分化合物材料會在電子束加熱的過程中解離。這是物理氣相沈積技術(尤其是蒸鍍法)共通的限制,但可採反應式蒸鍍法予以解決。

- 部分絕緣性化合物在電子束連續轟擊時會有電荷累積問題。這會使後續電子受到蒸鍍材料表面電位排斥而無法完全抵達待鍍物表面,此問題可藉由在坩鍋座的電路設計上做接地處理,如此即可將所累積的電荷順利導出。

- 蒸鍍合金方面需考慮合金成分間蒸氣壓的差異,一般來說可透過兩種作法解決,第一種是連續填充(continuous feeding),亦即利用不斷有正確比例的合金材料補充到高溫融熔區的合金液體使其處於穩態,因此能讓蒸發分子的合金比例與材料組成相同;第二種則是透過多源平行共鍍(multi-source co-evaporation),亦即使用2個或多個可獨立運作的電子鎗系統,把某一合金薄膜所需要的各種材料放置在不同的坩鍋中同時進行蒸鍍,只需控制各別坩鍋的蒸鍍速率,基本上即可得到正確比例的合金薄膜。

- 電子束蒸鍍法的成膜品質雖然較熱阻式蒸鍍法來得更緻密,但對某些精密光學元件之要求來說仍有所不足。若要進一步改善鍍膜品質,可藉由創造一個電漿活性反應環境,讓離子化材料蒸氣在基板附近凝結時與反應氣體離子能獲得較佳的化合機率、修正化合物薄膜之化合配比;或者可使用離子鎗輔助蒸鍍(ion-beam-assisted deposition,IAD),藉由在系統內加裝離子鎗並於蒸鍍前用高能氬離子束轟擊基版表面,清潔表面增進薄膜附著的效果,或混入反應性氣體到離子鎗中則可同時強化薄膜的化學反應。若能搭配這兩種輔助技術,電子束蒸鍍法更能符合高端光學精密元件的需求。

- 淺論熱阻式蒸鍍技術

熱阻式蒸鍍技術的原理是在高真空環境中,將所欲蒸鍍的材料放置在金屬舟(metal boats)或坩鍋(材質可為PBN或石英等)中,利用電流通過加熱體時因電阻產生的溫度對材料做間接加熱,讓材料融化後變成氣化原子,並讓所蒸發出的原子均勻地附著在基板表面上。

- 熱阻式蒸鍍技術的優點

- 不像電子束蒸鍍或是濺鍍那般需要考量使用非導體材料時電荷累積的問題。

- 可蒸發大部分金屬材料,亦可用於有機光電類材料的蒸發,應用性廣。

- 搭配設計良好的蒸鍍源,本技術可精密控制薄膜參雜物的速率與比例。

- 搭配設計良好的基板載盤,本技術亦具備優異的薄膜分布均勻性。

- 熱阻式蒸鍍技術的缺點

- 由於間接式加熱的關係,因此蒸鍍源多少會與材料起作用,或產生雜質。

- 蒸鍍源可加熱溫度有限,無法蒸鍍高熔點之氧化物。

- 若待鍍材料為化合物,製程中須控制好溫度,以便免材料劣化

- 相較於電子束蒸鍍技術,熱阻式蒸鍍技術的材料蒸發速率有限。

- 相較於電子束蒸鍍技術,熱阻式蒸鍍的膜質不硬、密度不高、薄膜附著性較差。

CVD 相關技術

- 淺論ALD原子層沉積技術

ALD是一種可以將物質以單原子層的形式逐次沈積的技術,又可分為:一、化學性氣體於腔體內化合後沈積於基材表面;二、直接於基材表面進行反應來將薄膜一層一層地累積起來。以後者直接在基版上成長的技術來說,其強處在於利用製程氣體無所不在的特性與材料表面進行化學吸附反應,由於這種反應具有「自我侷限」(self-limited) 特性,使得每一次進氣循環的過程(詳上圖)可形成厚度近乎一層原子的薄膜,若妥善利用此項特性可以將膜厚精確地控制在原子級 (約1/10奈米) 尺度。相較於傳統薄膜製程,ALD 技術形成的薄膜,由於其成長過程被侷限在材料表面,因此薄膜具高階梯覆蓋率及極佳的厚度均勻性。

ALD是一種可以將物質以單原子層的形式逐次沈積的技術,又可分為:一、化學性氣體於腔體內化合後沈積於基材表面;二、直接於基材表面進行反應來將薄膜一層一層地累積起來。以後者直接在基版上成長的技術來說,其強處在於利用製程氣體無所不在的特性與材料表面進行化學吸附反應,由於這種反應具有「自我侷限」(self-limited) 特性,使得每一次進氣循環的過程(詳上圖)可形成厚度近乎一層原子的薄膜,若妥善利用此項特性可以將膜厚精確地控制在原子級 (約1/10奈米) 尺度。相較於傳統薄膜製程,ALD 技術形成的薄膜,由於其成長過程被侷限在材料表面,因此薄膜具高階梯覆蓋率及極佳的厚度均勻性。

- ALD原子層沉積技術的優點

傳統上,半導體廠是以物理氣相沉積(Physical Vapor Deposition, PVD)或化學氣相沉積(Chemical Vapor Deposition, CVD)在溝槽結構上製作電容層,但是當溝槽深寬比達 7:1 時,PVD 與 CVD 兩種方法在溝槽開口處沉積電容物質較快,而溝槽底部較慢,導致溝槽底部的階梯覆蓋率 (step coverage) 不佳進而造成元件失效。然而ALD卻可以在高深寬比的溝槽上製作出階梯覆蓋率極佳的薄膜,這個特色讓ALD特別適用於複雜的 DRAM 電容結構與微機電元件之類的精密應用上。

ALD 除了具備高階梯覆蓋率的優點外,亦有著大面積、膜厚均勻度高、低溫製程及原子級膜厚控制等優點,因此可用於超薄高介電材料鍍膜、半導體奈米製程技術之銅擴散阻絕層(氮化鉭阻障層,TaN barrier layer)外,也可透過本技術來處理微小的電路結構。

- ALD原子層沉積技術的限制

由於ALD是在原子級的尺度進行度膜,每鍍一層都需要一個完整的進氣循環,因此最大的技術限制就是鍍膜速度慢,但由於 ALD 可處理大面積的優點,因此批次產量尚可維持在一定水準。此外,特定前驅物(金屬、Si、SiO2、Si3N4以及多種三元暨多元化合物等等)的成本相當高,因此讓此技術無法普及。

- 淺論PECVD技術

電漿輔助化學氣相沈積(PECVD)是CVD技術中的一種,其沈積原理與一般CVD並沒有太大差異。PECVD是使用電漿中化學活性較高的離子與自由基等高能物種來增強化學反應,此外由於基板表面受到離子撞擊,因此化學活性也會跟著提高,這兩個因素都會使得沈積反應的溫度得以降低,並同時得到較高的沈積速率。 如上圖所示,一般PECVD的系統架構是在二個電極板間施加一個射頻電壓,此射頻電壓會將位於二個電極之間的氣體解離進而產生電漿,正如前所述,此電漿態的氣體有助於發生化學反應,使電漿化後的材料易沉積於基板上。此技術初期用於絕緣介質薄膜的低溫沈積,但在1980年代末期隨著面板產業的興起,PEVCD成為TFT-LCD主要的應用技術,後續將此技術也多應用於提昇多晶矽太陽能電池效率的提升(減少可見光的反射以及鈍化表面)、半導體薄膜元件製作或OLED元件之薄膜封裝(阻斷水氣與氧氣進入元件內部)等。

如上圖所示,一般PECVD的系統架構是在二個電極板間施加一個射頻電壓,此射頻電壓會將位於二個電極之間的氣體解離進而產生電漿,正如前所述,此電漿態的氣體有助於發生化學反應,使電漿化後的材料易沉積於基板上。此技術初期用於絕緣介質薄膜的低溫沈積,但在1980年代末期隨著面板產業的興起,PEVCD成為TFT-LCD主要的應用技術,後續將此技術也多應用於提昇多晶矽太陽能電池效率的提升(減少可見光的反射以及鈍化表面)、半導體薄膜元件製作或OLED元件之薄膜封裝(阻斷水氣與氧氣進入元件內部)等。

我司代理德國CCR Technology的PECVD專用電漿源迥異於傳統平行式電極,RF功率與離子能量採獨立控制,離子能量(ion energy,eV)不因RF功率增加,但離子電流密度(ion current density,mA/cm2)則隨RF功率增加而大幅提升,可增進電漿的解離效率。

- PECVD技術優點

- 工作溫度較低(低於350°C)。

- 相較於傳統CVD,PECVD法沉積速率快。

- 具有不同形狀的均勻沉積與良好的覆蓋率。

- 薄膜品質優良,無針孔或龜裂等缺陷,且薄膜附著性佳。

- PECVD技術優點

- 對氣體的純度要求高。

- 難以沉積於高深溝比的區域或小孔的內徑表面。

- 製程中產生的毒性尾氣需特別處理。

- 淺論MW-PECVD技術

MW-CVD (Microwave-Assisted PECVD)使以微波激發的電漿來輔助化學氣相沉積,是微細加工和材料表面改質的一種重要技術。一般電漿的生成,是用電場讓氣體解離產生電子與離子,當這些電子受射頻(radio frequency,RF)或微波(microwave,MW)等電磁場進一步加速後並碰撞氣體,便會產生就會更多離子與電子,連續引發上述作法到系統內物種的產生與損耗達平衡時,就可以產生穩定的電漿。透過放電現象所產生的低溫非平衡態電漿,裡面除了有少量離子與電子外,還包括激態、暫態與自由基等高反應性物種,藉由運用這些高能物種,可以用來獲得基態反應物種所不易達成的反應,而這個優點可應用來進行低溫狀態下基材的電漿化學氣相薄膜沉積和電漿蝕刻等工藝製程。由於微波可以給予比射頻更大的能量,因此在氣體解離過程中所產生電子與離子的密度遠高於射頻,所得到的電漿密度自然也更高,理論上應用在上述製程時也更有效率。

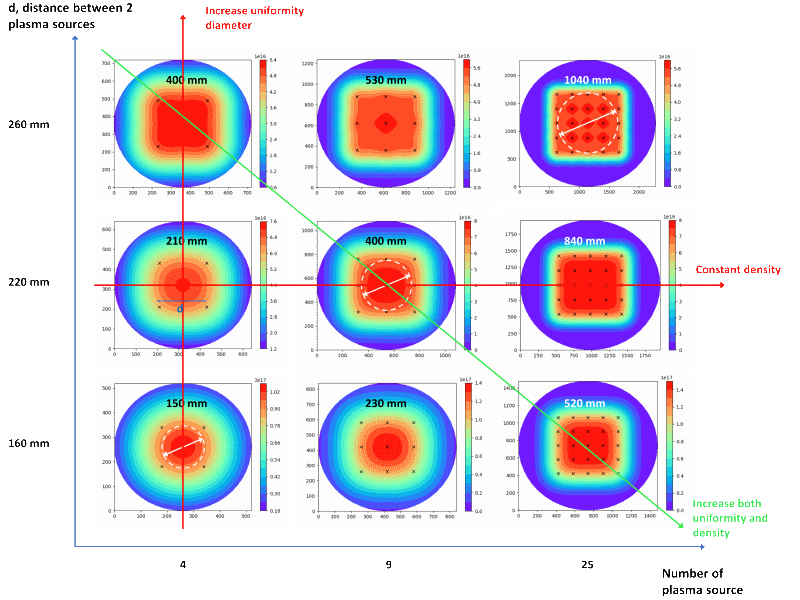

在使用微波的狀態下,電漿源若採電子迴轉共振式設計(ECR),系統內的電子與離子將因額外施加磁場的關係,而在加速過程中獲得更高能量,可大幅增加電漿密度,同時也可擴大電漿源處理面積。隨著各式ECR微波電漿與新一代微波電源的推陳出新,微波電漿技術已經提高到一個嶄新應用的境界(詳下圖我司代理法國Sairem公司所發展的Aura ECR微波電漿源,可採陣列式配置,在處理大尺寸元件時更具優勢),在大尺寸的半導體元件製程、光電材料及高分子材料表面改質中扮演極重要角色。

- MW-PECVD技術的優點

- 電漿能量高,解離效率高,薄膜沉積品質好。

- 波導管傳輸微波的均勻性優於RF能量在平板式電極上的分布,這點對放大設備規模具備優勢。

- RF在基板處產生高偏壓,產生不必要的離子轟擊,而微波電漿不產生任何偏壓,可保護基板。

- MW-PECVD技術的限制

- 設備架構較為複雜,整體設備成本較為昂貴。